|

|

Генеральный директор

Согласитесь, далеко не каждой молодой инновационной компании удается завоевать дважды в течение пять лет престижную первую премию на международной специализированной выставке в Европе. Именно такой награды в номинации «Наземный транспорт » на выставке JEC Composites Show в Париже было удостоено российское научно-производственное предприятие (НПП) «АпАТэК» из наукограда Дубна. Эту высшую отраслевую награду предприятие получило в 2002 и 2007 годах за создание высокопрочных композитных накладок для изолирующих стыков рельсовых цепей и за водоотводный лоток из стеклопластика, успешно внедренный в дренажных системах ОАО «Российские железные дороги».

НПП «АпАТэК»,

доктор технических наук,

профессор

Андрей Евгеньевич Ушаков:

«С момента создания НПП «АпАТэК» успешно реализует основополагающий принцип в своей деятельности -сочетание фундаментальной науки с прикладными исследованиями и практической работой на серийных предприятиях... В областях, связанных с производством изделий из композитных материалов методом пултрузии и РТМ-технологией, мы создали ряд технологий мирового уровня. Это свидетельствует о том, что компания «АпАТэК» владеет новейшими технологиями 21-го века, которые она освоила за счет собственных средств.»

Высокая оценка российским специалистам представляется удивительной, если принять во внимание, что компания живет и развивается в условиях слаборазвитого российского рынка композитных материалов (КМ). Сейчас этот рынок, по оценкам генерального директора группы компаний «АпАТэК» Андрея Евгеньевича Ушакова, по совокупным объемам продаж едва дотягивает до 150 млн. долларов в год. Для сравнения: по данным American Composites Manufacture Association, объем рынка композитов в США в 2006 году составил 13 млрд. долларов, а общемировой объем продаж изделий из КМ в 2005-2006 годах - около 50 млрд. долларов.

Наработки ВПК - на пользу экономики страны

Композитные материалы представляют собой сложные структуры, образованные комбинацией элементов-наполнителей и пластичного связующего (матрицы). Сочетание разнородных веществ позволяет создавать новые материалы, свойства которых количественно и качественно отличаются от свойств его составляющих.

Матрица обеспечивает монолитность КМ, фиксирует форму изделия и взаимное расположение волокон. В качестве матрицы используются отвержденные полимерные смолы.

Армирующие элементы в виде тонких стеклянных, углеродных, органических и борных волокон, нитей, сеток или тканей обеспечивают физико-механические характеристики материала, в частности высокую прочность и жесткость.

В Советском Союзе многочисленные промышленные предприятия и опытные заводы различных НИИ выпускали более 150 марок эпоксидных смол и около 300 соединений, использовавшихся в качестве матриц-отвердителей, что позволяло создавать десятки тысяч композитных составов (от высокопрочных до резиноподобных), находивших применение в самых разных сферах - от стоматологии и хирургии до продвинутых материалов для ВПК (советская оборонка, прежде всего аэрокосмическая отрасль, долгие годы была основным заказчиком и разработчиком новых КМ).

Однако, несмотря на то, что сырьевая база для производства смол и отвердителей осталась практически неизменной, в России начала 90 - х ассортимент выпускаемых на их основе композитных изделий уменьшился в десятки раз.

НПП «Прикладные перспективные технологии - АпАТэК» (от английского ApATeCh - Applied Advanced Technology Company), созданное в 1991 году специалистом в области прочности композиционных материалов из ЦАГИ имени Жуковского тридцатипятилетним доктором технических наук А.Е. Ушаковым и его коллегами - молодыми инженерами и технологами из авиа и автопрома, на первых порах, как и многие другие инновационные проекты, перебивалось с хлеба на воду. Как рассказывает Андрей Евгеньевич Ушаков, «начинали мы с того, что у каждого был лишь рабочий стол, карандаши и листы бумаги. Одним из первых проектов, благодаря которому нам во многом и удалось встать на ноги, была работа по созданию для одной из итальянских фирм композитных лопастей для ветроэнергетических установок: мы рискнули принять участие в конкурсе на право их разработки и выиграли его, оставив не у дел, помимо всех прочих, немецкий «Мессе-ршмитт». По сути, это был наш стартовый капитал».

Другим начинанием молодой инновационной фирмы была работа над внедрением композитов в автомобильную промышленность. Для «УАЗов» и «ЗИЛов» были изготовлены стеклопластиковые кузовные элементы: бамперы, решетки радиаторов, двери и т.д.

Инженеры и технологи «АпАТэКа» пытались участвовать и в родных авиационных проектах. Они предложили интересные композитные решения для новых легких вертолетов и гидропланов, в частности для самолета Р-50, проектировавшегося в Таганроге. Его серийное производство планировали наладить на базе Дубнинского машиностроительного завода, но, как и многие другие светлые идеи, этот проект чиновниками был не поддержан.

Реализация перспективных технологий авиастроения на транспорте и в строительстве

Сегодня НПП «АпАТэК» представляет собой один из немногих примеров реального прорыва технологий и материалов, которые разрабатывались и применялись для создания высокоэффективных авиационных конструкций, в железнодорожный и городской транспорт, в строительство.

Предприятием разработаны различные варианты композитных накладок для изолирующих стыков железнодорожного пути. В частности, создано серийное производство новой конструкции клееболтового изолирующего стыка для рельсов Р65. «АпАТэК» является единственным в России производителем этой продукции, которая является импортозамещающей. По своим техническим характеристикам она не уступает аналогичной продукции зарубежных фирм, например «Электротермит» (Германия).

|

|

|

|

Внедрение новых конструкций нашло широкое применение в Российских железных дорогах, что послужило повышению надежности рельсовых цепей и безопасности движения железнодорожного транспорта. Композитные стыки «АпАТэКа» прошли полный испытательный цикл, вплоть до полигонных испытаний, и доказали свои преимущества по сравнению с традиционными металлическими конструкциями: масса нового стыка была вчетверо меньше, отказы из-за неисправных стыков снизились в три-четыре раза, а эксплуатационная технологичность за счет уменьшения числа деталей в конструкции возросла в шесть раз. К настоящему времени на железных дорогах России, Белоруссии, стран Прибалтики и Казахстана, на рельсовых путях метро Москвы, Санкт-Петербурга, Новосибирска и ряда других городов эксплуатируется уже более 500 тыс. изолирующих стыков с композитными накладками, изготовленных компанией «АпАТэК».

Всего же за последние семь лет только на российских железных дорогах апатэковцами было установлено более 25 тыс. тонн изделий из стеклопластика и прочих КМ. По единодушному мнению экспертов, столь большой объем внедрения высоконагруженных композитных изделий не имеет пока аналогов в мировой практике применения композиционных материалов для высокоответственных изделий.

| Управляющий директор «НТИЦ АпАТэК-Дубна» Юрий Георгиевич Кленин: «Мы проектируем и производим ответственные объекты... Заслужить доверие в рыночных условиях не так просто. Нам поверили, а это, прежде всего, говорит о качестве наших изделий...» |

|

|

|

Среди прочих «желдорпроектов», которыми активно занимались в последние годы специалисты «АпАТэКа», можно также отметить проектирование технологии специального рельсошлифовального поезда и разработку композитных материалов для использования в вагоностроении (интерьеры из композитов в электропоездах, вагонные кресла и т.д.). В настоящее время выпущено семь серийных рельсошлифовальных поездов, которые ранее в России и в бывшем СССР никогда не производились.

Новый хит компании - разработанные в 2002 году стеклопластиковые водоотводные лотки (взамен традиционных железобетонных) для сбора паводковой и дождевой воды с железнодорожных магистралей (продукт, за который «АпАТэК» и был вторично награжден первой премией на парижской выставке КМ). К настоящему времени на российских железных дорогах смонтировано уже более 60 километров таких лотков. Более того, у российской компании наконец появился реальный шанс проникнуть со своими топ-разработками на европейский рынок. По информации руководства компании, «АпАТэК» успешно прошел третий тур объявленного в прошлом году во Франции тендера в рамках национальной программы замены на французской железной дороге бетонных конструкций на долговечные композитные лотки. Из 80 подавших заявки фирм в настоящее время в списке претендентов на победу осталось пять компаний, включая «АпАТэК». Потенциальный общий объем закупок композитных изделий по этому проекту составляет около 100 млн. евро.

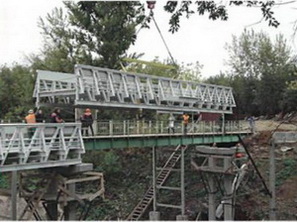

В последнее время НПП «АпАТэК» осваивает новую область деятельности в России - использование композиционных материалов для строительства мостовых сооружений. Создание этих конструкций ведется на основе крупногабаритных профилей, изготовленных методом пултрузии. Планируется изготовление собственного профиля для настила автомобильных мостов. Создана новая конструкция пешеходного схода из КМ, на что было получено официальное свидетельство Госстроя РФ о пригодности этих сходов для применения в строительстве на территории России.

Новые горизонты применения композитов

Являясь лидером в отечественной промышленности по разработке и производству высокоответственных изделий с применением композиционных материалов, НПП «АпАТэК» считает своим основным направлением деятельности транспортное машиностроение: авиастроение, автомобилестроение, железнодорожный и городской транспорт, а также строительство и инфраструктуру городского хозяйства.

Как полагает А.Е.Ушаков, к настоящему времени в России уже сложились все базовые предпосылки для формирования самостоятельной композитной отрасли. Федеральное агентство по промышленности активно прорабатывает вопрос восстановления производства композитных материалов для нужд оборонки. Продолжает вынашивать грандиозные инвестиционные планы один из мировых лидеров по объемам внедрения композитных материалов в производство - ОАО «РЖД». Наконец, немалый вклад в этот процесс могут сделать и олимпийские проекты Сочи. В апреле 2006 года глава администрации г. Сочи поручил руководству «АпАТэК» проработать возможность создания путепровода-эстакады из композитных материалов, монтируемого над существующей автомагистралью Адлер-Туапсе. Если этот амбициозный проект будет реализован, «АпАТэК» выйдет на весьма емкий рынок автодорожной инфраструктуры и начнет догонять лидеров.

| Железные дороги | Автомобильные дороги | Мостостроение | Инфраструктура | Энергетика и связь | Транспорт | Метрополитен |

|

|

© «АпАТэК — Прикладные перспективные технологии», 2005—2008

Россия, 107078, г. Москва,

ул. Новая Басманная д. 14 стр. 2 |